焊接参数的设定方法

设定焊接参数时注意要点

01

焊接电流与焊接电压的设定

1-1 焊接电流

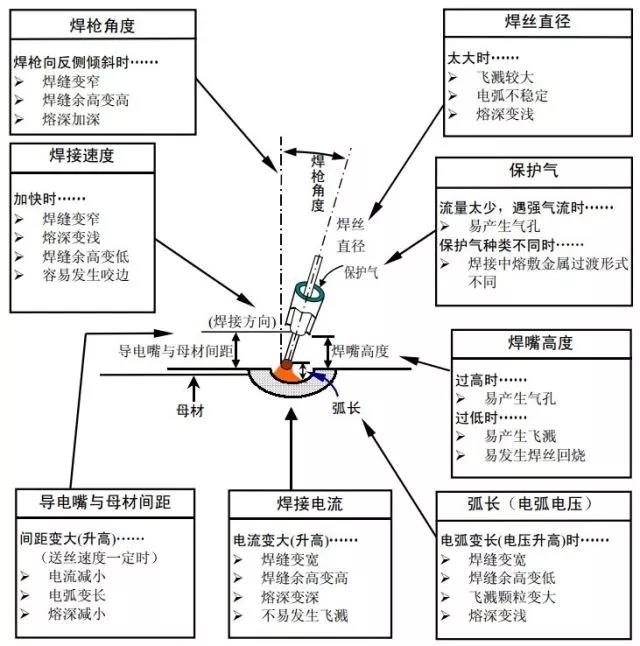

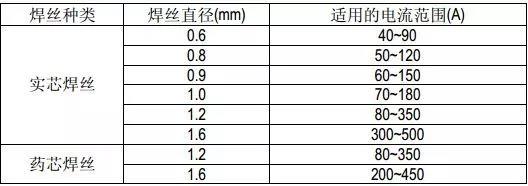

焊接电流对焊丝的送给速度有较大的影响。焊机的*大送丝速度通常为15MM/MIN,细径焊丝可使用的*大电流有上限要求。如果坚持使用*大电流,熔池中金属不足,焊缝外观比较难看,由于熔融较深,会导致焊接裂纹发生。焊丝直径与焊接电流使用范围可参考下表:

1-2 焊接电压

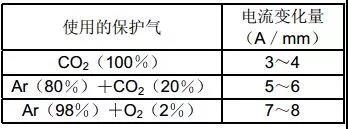

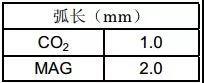

与焊接电流相对应的焊接电压按不同场合的情况运用不同的计算公式进行计算。

用以上参数作为依据条件:干伸长15MM 保护气体:CO2

计算式:

焊接电压(V)=0.04 X 焊接电流(A)+ 16 ± 2(短路过渡)

焊接电压(V)=0.04 X焊接电流(A)+ 20 ± 2(熔滴过渡)

02

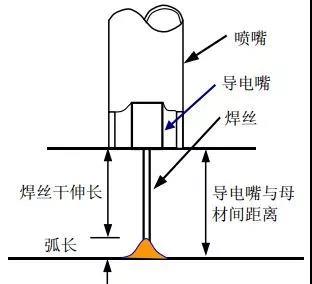

焊丝干伸长

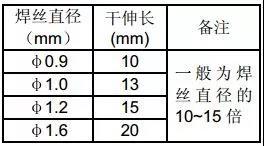

2-1 适用的焊丝干伸长因焊丝直径而异,如下图,采用如下所示的电流进行焊接。

8~15MM < 250A

15~25MM ≥250A

2-2 焊丝直径与焊接电流的变化关系如下图

03

喷嘴直径

焊枪喷嘴的直径的选择要与焊接电流及焊接电压相匹配。

适合的喷嘴直径(mm)>(焊接电流A/20)≥12Φ

04

保护气流量

保护气流量应该随接头形状及焊接电流来调整增减,一般情况下按照:

气体流量(L/min)=焊丝直径(mm)+0~5

05

焊枪行进角度

5-1 前进法(亦称推焊法)

一般地,使用前进法焊接时,行进角较大时,熔融金属被吹向电弧的前方,熔深较浅,飞溅较大。

5-2 后退法(亦称拖焊法)

使用后退法焊接时,熔融金属被吹向电弧的后方,直接与母材产生电弧,熔深较深,焊峰余高易形成。

在开坡口,易产生熔融金属被吹向前方的场合采用后退法焊接。

06

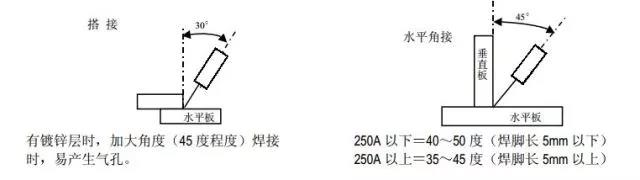

焊枪目标角度

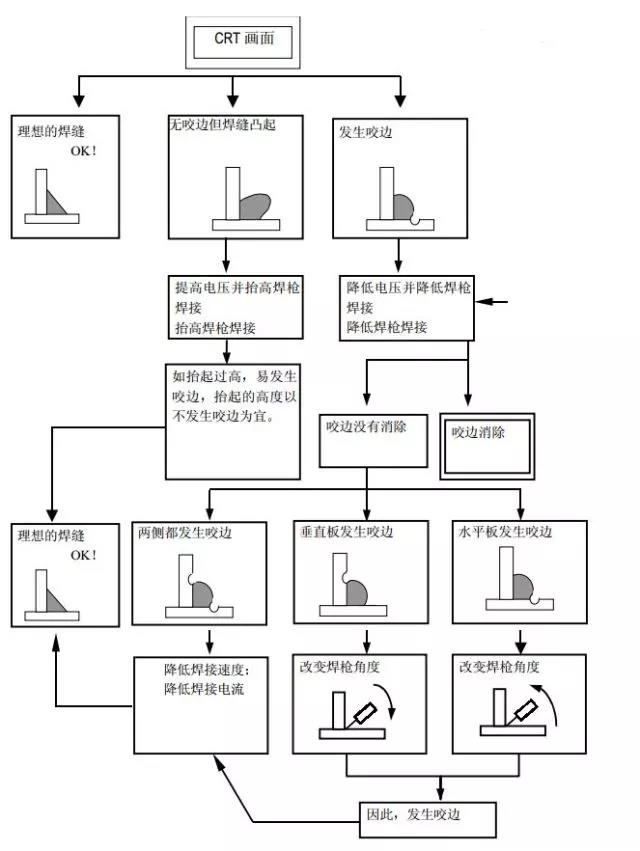

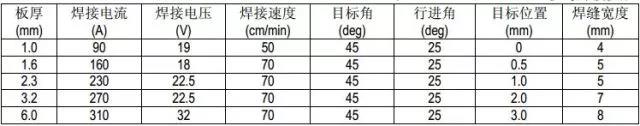

水平角焊缝焊接时,易在垂直板上形成咬边,在水平板上形成焊瘤。特别是在250A焊接电流以上时,熔敷金属较多,受电弧吹力及重力的影响,更容易形成咬边及焊瘤等焊接工艺上的缺陷。根据焊接接头的形状、板厚等选定焊枪目标角度很重要。

07

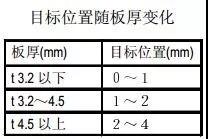

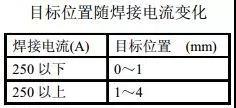

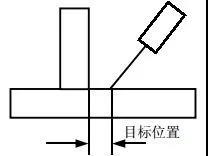

焊枪目标位置

焊枪目标位置与焊枪目标角一样影响着焊接质量。焊接时根据板厚及焊接电流进行位置调整。

08

焊丝与保护气的匹配

在混合气体保护使用CO2焊丝焊接时,保护气的CO2气体量减少,导致焊丝中Mn、Si在焊接金属中残留过多,收缩应力过大是产生焊接裂纹的原因。另外,与CO2焊接相比,焊缝表面熔渣量少,外形美观。焊丝与保护气的恰当匹配很重要。

09

保护气的特性

二氧化碳(CO2)在电弧电压升高时,电弧的吹力增大,易使榕滴颗粒变大,从而产生较大的飞溅。但是提高热输入量可得到宽、深的焊缝。

氩气(Ar)由于电离的潜能小,又易电离,可以保证奇虎并维持其稳定性。并且,非活性气体可避免氧化物的产生,可以得到优良机械性能的焊缝。但是在高电流密度下,电弧一集中,得到窄深的焊缝。

氦气(He)作为添加气体使用。电离的潜能、热传导性能都比较好,可以取得搞得热输入量,并改善熔合效果,可以实现高速度焊接。另外,与氩气相比,电弧较宽,可以得到平整的焊缝。

氧气(O2)少量添加可提高电弧的稳定性。电磁收缩的作用使得焊丝前端的熔滴呈小颗粒过渡。同时降低熔池金属表面张力,改善熔池的湿润性,从而得到比较美观的焊缝。

氢气(H2)热传导性好,少量加入可提高热输入量,改善熔合效果,提高焊接速度。